Jan 19,2026

1。適切なポンプタイプを選択します:適切なタイプのタイプを選択することが重要です パウダーポンプ なぜなら、異なるタイプのポンプは、粉末特性に対して異なる適応性を持っているからです。たとえば、一部のポンプは、粒子が大きくなったり重い粒子で粉末を処理するように設計されていますが、他のポンプは細かい粉末や軽い粉末により適しています。選択するときは、粉末流動性、粒子サイズ、湿度、温度などの要因を考慮してください。流動性が低い粉末は、より強力なポンプを押す必要がある場合がありますが、湿度が高すぎる粉末は互いに付着し、運搬効果に影響を与える可能性があります。さまざまなポンプタイプの作業原則と適用範囲を理解することは、企業がさまざまなプロセス条件下で最適な伝達効率と安定性を達成し、それにより障害とダウンタイムを削減するのに役立ちます。

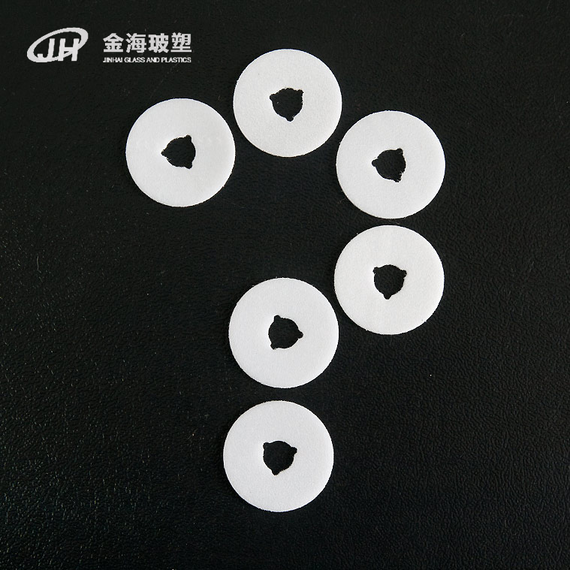

2。定期的なメンテナンスとケア:定期的なメンテナンスとケアは、パウダーポンプの効率的な操作を確保するための重要なリンクです。ポンプの頭、シール、モーターなど、ポンプのさまざまな部分を定期的にチェックして、摩耗、亀裂、またはその他の損傷がないことを確認してください。詰まりや腐食を防ぐために、粉末の蓄積を除去するためにポンプの内側と外側をきれいにします。同時に、成分の故障による効率の損失を回避するために、シールやベアリングなどの摩耗部品を定期的に交換します。メンテナンスログを保持して、各メンテナンスの状態と頻度を追跡し、潜在的な問題を特定し、機器の実際の使用に応じてメンテナンスサイクルを調整します。優れたメンテナンス習慣は、機器の動作効率を改善するだけでなく、サービスの寿命を延ばし、予期しない障害の発生を減らします。

3.設置の最適化場所:設置場所は、パウダーポンプの効率に直接影響を与えます。パイプラインの曲がり角と長さを減らしてエネルギー損失を減らし、運搬効率を改善する間、ポンプが操作のために便利な場所に設置されていることを確認してください。ポンプを設置するときは、粉末の流れを考慮し、鋭いターンや不必要な拡張を避けてください。これにより、圧力降下が減少し、運搬中の粉末の滑らかな流れが確保されます。適切なブラケットと備品を使用して、機器の振動や緩みを避けてください。これは、ポンプの性能に影響します。設置後、ポンプの安定性とドッキングポイントのシーリングを定期的にチェックして、ポンプが安定した安全な環境で動作するようにします。設置を最適化することにより、ポンプの作業効率と信頼性を大幅に改善できます。

4。制御動作パラメーター:パウダーポンプの動作パラメーターの調整は、使用効率を最適化するための鍵です。特定のプロセス要件に従って、ポンプの動作速度、圧力、流れなどのパラメーターを調整して、最適なポンプ効果を確保します。たとえば、圧力が高すぎるとポンプが過負荷になる可能性がありますが、圧力が低すぎると、送達が不十分になる可能性があります。実際の動作では、最適な動作点は、流れと圧力を監視することで見つけることができ、それにより不必要なエネルギー廃棄物を避けながら効率を確保します。操作パラメーターを定期的に評価し、生産ニーズの変化に応じて時間内に調整することをお勧めします。高度な監視システムを使用して操作データに関するリアルタイムフィードバックを提供すると、オペレーターが迅速に対応し、機器が常に最適な状態で動作していることを確認できます。

5。列車のオペレーター:機器の効果的な操作は、熟練したオペレーターとは分離できないため、定期的にオペレーターを訓練することが特に重要です。トレーニングコンテンツには、オペレーティング仕様、トラブルシューティング技術、パウダーポンプの毎日のメンテナンス知識が含まれている必要があります。オペレーターの専門的なスキルを向上させることにより、不適切な動作によって引き起こされる機器の損傷と効率の損失を減らすことができます。オペレーターの安全性の認識を育み、運用中に安全規制が守られていることを確認し、事故の発生を減らします。オペレーターは、実用的な操作ドリルと理論学習の組み合わせを通じて、機器をより深く理解することができます。オペレーターのスキルレベルを定期的に評価し、必要に応じてさらなるトレーニングを提供すると、生産ラインの全体的な効率を継続的に改善し、さまざまな用途でのパウダーポンプの安定性と信頼性を確保できます。

6.高品質の粉末を使用する:粉末の品質は、パウダーポンプの送達効率に直接影響します。高品質の液体粉末を使用すると、閉塞と摩耗を減らし、ポンプの滑らかな動作を確保できます。適切な粉末サプライヤを選択して、その製品が厳格な品質検査を受けていることを確認し、業界の基準を満たしていることを確認してください。低品質または不適切な粉末は、頻繁な機器の故障とメンテナンスコストの増加につながる可能性があります。したがって、購入する場合、粉末の組成、湿度、粒子サイズなどを完全に評価して、ポンプの作業環境に適していることを確認する必要があります。粉末を使用する前に、実際の送達プロセスでのパフォーマンスを検証するために小規模なテストを実施することをお勧めします。粉末の高品質を維持することは、ポンプの作業効率を改善するだけでなく、製品の全体的な品質を向上させることもできます。

7。監視とフィードバック:監視機器のインストールとパウダーポンプの操作データをリアルタイムで収集すると、使用効率を効果的に改善できます。流れ、圧力、温度、振動などのポンプの主要なパラメーターを監視することにより、異常な条件を時間内に検出し、故障の可能性を減らすことができます。収集されたデータを定期的に分析して、潜在的な問題の根本原因を見つけ、操作パラメーターを時間内に調整します。たとえば、流量が突然低下した場合、ポンプに閉塞または摩耗の問題があることを示している可能性があり、すぐにチェックする必要があります。フィードバックメカニズムも同様に重要です。オペレーターは、メンテナンスチームと定期的に通信して、機器の操作に関する問題と改善提案を共有する必要があります。データ駆動型の意思決定を通じて、機器ステータスのリアルタイム制御を達成することができ、それによりパウダーポンプの動作を最適化し、全体的な生産効率を改善します。

8。定期的なパフォーマンス評価:パウダーポンプの定期的なパフォーマンス評価は、その効率的な動作を確保するための重要なステップです。評価には、ポンプの送達能力、エネルギー消費、故障率、およびメンテナンスコストが含まれます。履歴データを比較することにより、パフォーマンスの劣化の傾向が見つかり、調整を行うためにタイムリーな対策が講じられます。たとえば、ポンプの送達能力が徐々に弱体化していることがわかった場合、詳細な検査とメンテナンスが必要になる場合があります。同時に、評価結果に基づいて、動作プロセスとパラメーター設定を最適化できます。定期的な評価計画を策定し、四半期ごとまたは半年ごとに包括的な検査を実施し、その後のメンテナンスと改善作業を導くための評価レポートを作成することをお勧めします。体系的なパフォーマンス評価を通じて、パウダーポンプが常に最良の作業状態にあることを保証し、生産コストを削減し、生産効率を改善します。